【2025最新】工場の電気代削減11の方法|無料でできる対策&成功事例も紹介

近年、工場の電気代はかつてないほど経営を圧迫しています。

燃料費の高騰、円安、電力会社の相次ぐ値上げにより、「使用量が変わっていないのに電気代だけが増えていく」という工場が増加しています。

実際に、ある製造工場では電気代が年間480万円→632万円へ約32%上昇し、利益率に深刻な影響を及ぼしました。

一方で、別の工場では電力契約の見直しと省エネ対策を組み合わせた結果、年間387万円(▲26.4%)の削減に成功しているケースもあります。

つまり、工場の電気代は「もう下げられない固定費」ではありません。

正しい手順で 電気代見直し(単価削減) と 電気代削減(省エネ・ピーク抑制) を行えば、利益を直接押し上げる経営改善の材料になります。

本記事では、工場の電気代が高くなる理由と仕組みをわかりやすく整理したうえで、以下の内容を徹底解説します。

- 生産設備・空調・照明の電気代削減方法

- デマンド監視や力率改善など見落とされやすい節電策

- 自家消費型太陽光発電や蓄電池など中長期の投資判断

- そして 電力会社・料金プランの見直し方法

あなたの工場の電気代は、まだ必ず削減できる余地があります。

目次

なぜ工場の電気代削減が重要か

工場における電気代高騰の現状とリスク

日本の電気料金は、2021年頃からの石炭・LNGなど燃料価格の高騰や円安の影響を受けて、法人向け料金も大きく上昇しました。2022〜2023年にかけては、一時的な政府の支援策により表面上の値上がりは抑えられたものの、補助が終われば再び負担が重くなる構造は変わっていません。

工場の場合、月間使用量が10万kWh規模になることも珍しくありません。

この場合、電気単価が1円上がるだけで、毎月10万円、1年で120万円のコスト増になります。

すでに単価が3〜4円上がっている企業であれば、光熱費だけで年間数百万円の負担増になっている計算です。

電気代削減が工場経営にもたらす効果は大きい

電気代削減は単に支出を減らすだけではなく、利益改善へのインパクトも大きくなります。

たとえば、営業利益率5%の企業が、年間200万円の電気代を削減できたとします。

この場合、利益率を変えずに同じだけ利益を増やそうとすると、4,000万円の売上増が必要になります。

売上を伸ばすのと比べると、電気代削減ははるかに現実的で、確実性の高い打ち手と言えます。

また、電力使用量を減らすことは、そのままCO₂排出量の削減にもつながります。

取引先からの環境対応の要請や、金融機関のESG評価、カーボンニュートラルへの取り組みを求められる場面も増えており、「電気代削減=脱炭素・ガバナンスの取り組み」としても評価されるようになっています。

工場の電気代の仕組みと相場

高圧電力の料金構成と電気代の決まり方

多くの工場では、電圧6kV以上で受電する「高圧」または「特別高圧」の契約が採用されています。

高圧電力の電気料金は、基本的に次の 3つの項目で構成され、これらの合計が毎月の電気代となります。

それぞれの料金内訳を解説します。

① 基本料金

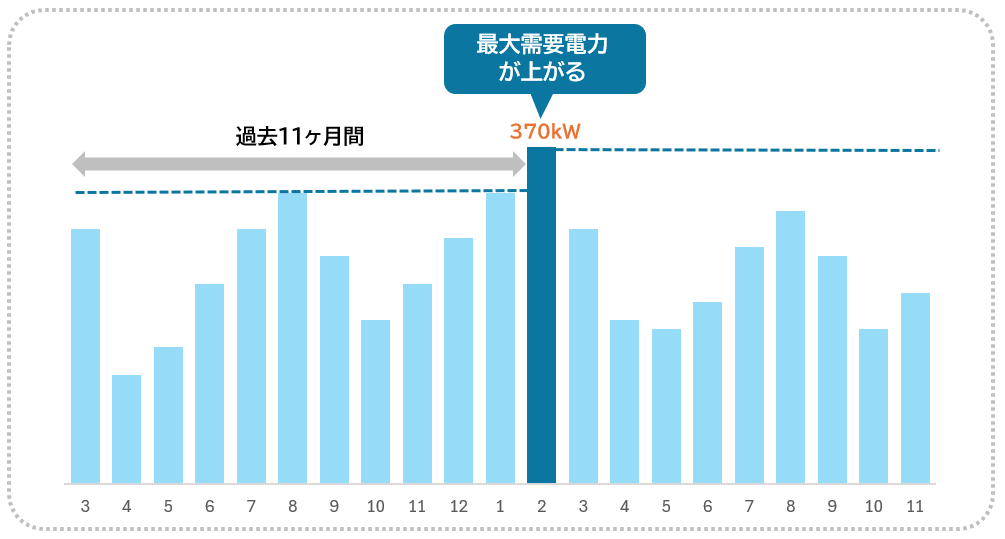

基本料金とは、工場が契約している電力の大きさ(契約電力:kW)によって、毎月必ずかかる固定の料金です。

この契約電力は、過去12カ月の中で最も高かった 「最大デマンド値(30分ごとの平均使用電力の最大値)」 をもとに決まります。

たとえば、普段は200kWで稼働している工場でも、繁忙期に一度だけ370kWまで電力を使ってしまうと、その370kWが 翌1年間の基本料金を計算する基準になります。

つまり、たった30分だけ電力が跳ね上がっただけで、12カ月分の電気代が高くなってしまう可能性があるということです。

そのため工場では、電力使用のピークを作らないようにする デマンド抑制(ピークカット) が、電気代削減の重要なポイントになります。

関連記事:契約電力の決め方|高圧(500kW未満・以上)の基本料金を下げる方法まとめ

② 電力量料金(使用電力量 × 単価)

工場で実際に使用した電力量(kWh)に従量料金単価を掛けて算定されます。

この単価には、火力発電の燃料となる原油・LNG・石炭の国際価格を反映した 燃料費調整額が含まれ、単価は毎月見直されます。

近年、電気料金が上がり続けている主な原因はこの部分で、燃料市場の変動や円安の影響を強く受けやすく、「同じ電力量なのに請求額だけが上がっている…」という状況は、まさにこの燃料費調整額によるものです。

関連記事:燃料費調整額とは|計算方法と今後の見通しをわかりやすく解説

③ 再エネ賦課金(使用電力量に応じて一律で加算)

再エネ賦課金は、太陽光・風力などの再生可能エネルギーを国が一定価格で買い取る制度(FIT/FIP)を支えるための費用で、工場で使用した電力量1kWhごとに一律で加算される料金です。

単価は国が毎年度見直すため、値上がりするとそのまま電気代に反映されます。

使用量が多い工場ほど影響は大きく、月10万kWhの工場では、年間約477万円(2025年度の単価:3.98円/kWh)が再エネ賦課金として請求される計算になります。

関連記事:再エネ賦課金とは?仕組みや安くする方法をわかりやすく解説

工場の電気代相場と自社の電気代が高いか安いか

工場の電気代は、業種や設備構成によって幅がありますが、ざっくりとした目安は次のようなイメージです。

- 月の使用量が1万kWh前後の中小規模工場:電気代は月数十万円程度

- 月の使用量が数万〜十数万kWhの大規模工場:電気代は月数百万円になることも

もう一つの見方として、「売上高100万円あたりの電力コスト」があります。

食品製造や化学工業、印刷業などでは、この指標が1.5〜2万円程度になる場合も多く、自社が業界の平均と比べてどの水準にあるのかを把握する指標として有効です。

自社の電気代が高いのか、妥当な範囲なのかは、「金額そのもの」だけを見ても判断がつきません。売上や生産量、稼働時間、設備構成とのバランスを見ながら、相場の中での自社ポジションを把握しておくことが、後の見直しの前提になります。

工場の電気代削減で押さえるべき内訳と重点対策領域

工場の電力使用の8割は生産設備によるもの

資源エネルギー庁が公表しているデータでは、製造業全体の電力使用量のうち、おおよそ8割以上が「生産設備」によるものとされています。コンプレッサー、ポンプ、モーター、炉、ボイラー、加工機械…工場の「心臓部」とも言える設備が、電力の大半を使っている構図です。

このため、工場の電気代を本気で下げようとするなら、まず生産設備を外して考えることはできません。

「オフィスと同じ感覚で、空調と照明だけ節電する」というアプローチでは、一定の効果は出ても、大きく数字を動かすのは難しいのが実情です。

空調・照明・その他負荷も含めて電気代削減のターゲットになる

生産設備に続く電力の使い道としては、空調と照明が挙げられます。

工場の構造によっては、空調の負荷が非常に大きくなることもあります。プレハブや軽量鉄骨で断熱性が低く、夏場に直射日光を受けるような建物では、冷房に多くの電気を費やしているケースも少なくありません。

照明についても、工場内を常に明るく維持する必要があり、古い蛍光灯や水銀灯を使っていると、その分だけ電気代がかさみます。さらに、事務所スペースや休憩室、トイレ、倉庫、OA機器など、「その他」の電力も積み重なると無視できない金額になります。

つまり、電気代削減の重要なターゲットは、

- 生産設備(コンプレッサー・ポンプ・モーター・ボイラーなど)

- 空調設備(エアコン・換気・熱源設備)

- 照明設備(蛍光灯・水銀灯・LED等)

- その他の電気機器・待機電力

という4つの層に分かれていると捉えると整理しやすくなります。

工場の電気代削減・見直し方法の全体像

第一歩は「見える化」と運用改善から始める

最初のステップは、現状を正しく把握することです。

過去の電気料金明細から、月ごとの使用量や料金の推移を整理し、どの時期に電気代が増えているのかをざっくり確認しましょう。できれば、30分ごとの使用電力を示した「負荷曲線(30分値データ)」も取り寄せ、どの時間帯にピークが立っているかを把握します。

同時に、工場内の主要設備ごとに、電力使用の状況を可能な範囲で洗い出します。コンプレッサーやポンプは何台稼働しているのか、そのうち常時運転が必要なものはどれか、空調はどの時間帯にどの温度で動かしているのか、照明は何時から何時までどのエリアが点灯しているのか、といった具合です。

この「見える化」を行うだけでも、「この時間帯だけ空調負荷が急に高くなっている」「このラインは休憩時間もほとんど止まっていない」といった気づきが得られます。

ここから、以下のような、ほとんど投資を伴わない運用改善から着手すると、5〜10%程度の削減であれば十分に現実的です。

- 設定温度を少し見直す

- 不要な照明・機器を確実にOFFにする

- 始業前・終業後の一斉点検を徹底する

- 同時稼働を避けるように段取りを変える

工場の電気代見直しと電力会社・料金プラン選びの位置づけ

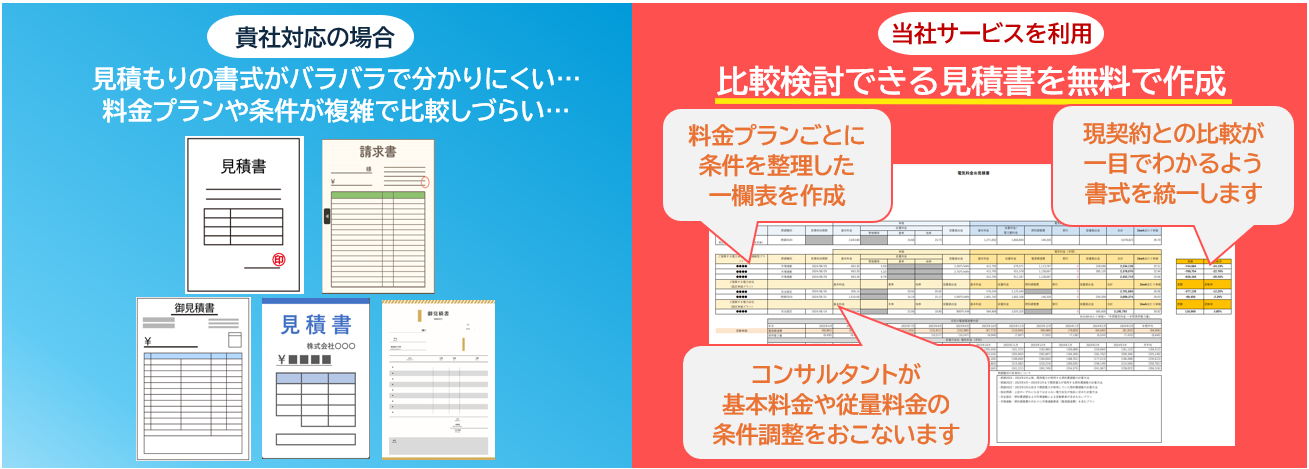

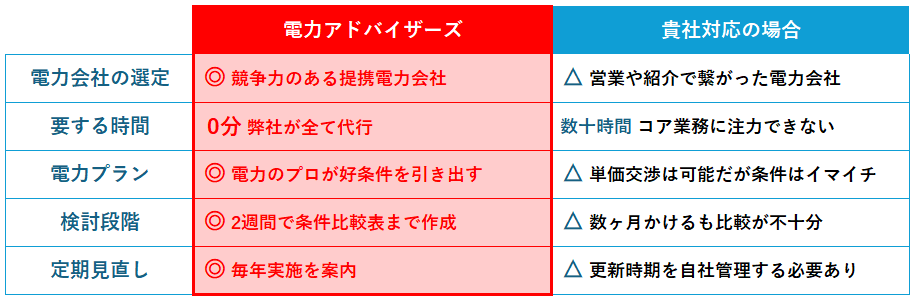

運用改善と並行して、早めに検討したいのが「電気料金単価そのものの見直し」です。

電気代は、大きく「使用量」と「単価」の掛け算で決まります。先ほどまでの取り組みは主に「使用量」を減らすアプローチですが、そもそも契約している単価が割高なままでは、削減効果にも限界があります。

実務の現場では、設備投資より先に、電力会社の見直しから着手されるケースが非常に多いのが実態です。理由はシンプルで、「初期投資が不要」「短期間で効果が見える」「契約内容さえ分かれば比較できる」からです。

現在契約しているプランの基本料金単価や電力量単価、燃料費調整のルール、市場連動の有無、容量拠出金の扱い、契約期間・違約金などを整理し、自社の使用状況に合った他社プランと比較すれば、「今のままが良いのか」「乗り換えた方が有利なのか」の見通しが立ちます。

関連記事:新電力とは?仕組み・メリットデメリットをわかりやすく解説

関連記事:新電力 高圧・特別高圧ランキングと法人が失敗しない選び方6選

設備投資による工場の電気代削減方法との組み合わせ方

そのうえで、中長期的な視点から検討したいのが「高効率設備・太陽光・蓄電池」といった設備投資です。

これらは、電気代削減だけでなく、脱炭素やBCP(事業継続計画)への貢献といった効果も期待できる一方、一定の投資額が必要です。

実際の段取りとしては、以下の順番で進める方が、現場の感覚にも合いますし、投資回収のシミュレーションもしやすくなります。

- 1. 現状把握と運用改善

- 2. 電力会社・料金プランの見直し(単価の最適化)

- 3. その上で、さらに削減余地を広げるための中長期投資を検討

生産設備で行う工場の電気代削減方法

1. コンプレッサー・ポンプのムダ削減で電気代を下げる

生産設備の中でも、とくにコンプレッサーは電力消費が大きく、「工場の心臓」と呼ばれる一方で、ムダが潜みやすい設備です。

配管や継手からのエア漏れが放置されていると、圧縮空気を作るために余分な電力を使い続けることになります。漏れの箇所を特定し、継手の締め直しや配管の交換を行うだけで、20〜30%の省エネにつながった例もあります。

ポンプやボイラー、温水タンクなども同様で、保温材が剥がれていたり、断熱が不十分なまま運転を続けていると、熱が逃げてしまい、そのぶん多くの電力が必要になります。

保温・断熱を適切に行うことで、20%前後のエネルギー削減が実現したケースも報告されています。

2. 稼働時間と生産ライン効率を見直す電気代削減方法

稼働時間を見直すことも、大きな削減余地があります。

例えば、昼間のピーク時間帯を避けて、早朝や夜間に一部工程をシフトできれば、時間帯別料金の安い電力を活用できます。ただし、夜間シフトを増やすと人件費(深夜手当など)が増えるため、電気代だけでなくトータルコストでの検討が必要です。

重要なのは、「単に稼働時間を削る」のではなく、段取り替えや工程の組み合わせを見直し、無駄なアイドリング時間や待ち時間を減らすことです。

ライン全体の流れを整理し、「止められない」と思い込んでいた設備を、一時的に止めても問題ない形に変えられれば、その分だけ電力使用量を減らすことができます。

3. デマンド制御・インバータ活用による工場電気代削減

最大デマンド値を抑えるためには、デマンド監視装置の導入も有効です。

これは、30分間の平均電力を常時計測し、設定した値に近づくと警報を出したり、自動的に一部設備の運転を抑えたりする仕組みです。基本料金の基準となるピークを抑えられれば、同じ使用量でも年間の電気代を大きく減らせます。

一方、ポンプやファンなどの特定設備には、インバータの導入が効果的です。

従来はオン・オフしかできなかったモーターの回転数を、必要な分だけ細かく調整できるようになるため、負荷が小さい時間帯には自然と電力消費も抑えられるようになります。回転数を10%落としただけで、結果として電力消費が大きく下がった事例もあり、投資額に対して得られる効果が大きい分野です。

高効率設備への更新と電気代見直しの相乗効果

設備の更新は、投資額が大きいぶん慎重になる必要がありますが、古いコンプレッサーやポンプ、モーターを使い続けている場合、最新の高効率機に切り替えることで50%近い電力削減ができる可能性もあります。

とくに、すでに老朽化が進み故障リスクも高くなっている設備は、トラブルでラインが止まる前に計画的に更新を検討したほうが、結果としてコストもリスクも小さく抑えられます。

空調でできる工場の電気代削減方法

4. 設定温度・フィルター清掃で今すぐできる空調の電気代削減

空調に関して最もシンプルで効果が大きいのは、設定温度の見直しです。

夏場の冷房温度を1℃上げれば約10%、冬場の暖房温度を1℃下げれば同程度の節電効果があるとされています。

必ずしも「夏28℃・冬20℃」を厳格に守る必要はありませんが、「必要以上に冷やしすぎ・暖めすぎていないか」を常に意識するだけでも、無駄な電力は減らせます。

フィルターの清掃も、空調効率に大きな影響を与えます。2週間に1回程度の掃除で、冷房時に約4%、暖房時に約6%の省エネ効果が見込めるとされており、フィルターが目詰まりしていると、機械に余分な負荷がかかって電気代も増えます。

熱交換器(フィン)の汚れがひどい場合には、専門業者によるオーバーホールを行うことで、消費電力を大きく下げられた例もあります。

5. ゾーニング・ビニールカーテンによる空調効率アップ

工場全体を一律の空調でカバーしようとすると、どうしても無駄が出やすくなります。そこで有効なのが、ビニールカーテンや間仕切りを使ったゾーニングです。

頻繁に人や荷物が出入りする出入口付近や、大きな扉がある部分は特に、外気の出入りが激しく、冷暖房した空気が抜けやすくなっています。

透明のビニールカーテンで区画ごとに仕切ることで、冷やしたり暖めたりした空気を必要な場所に留めやすくなり、空調の効率が上がります。

大掛かりな工事をしなくても導入できる上、設置費用も比較的抑えられるため、「まず試してみる」には良い選択肢です。

6. 断熱・遮熱対策による工場の空調電気代削減

さらに一歩踏み込むなら、建物そのものの断熱性能を高めることも検討できます。

屋根や外壁に遮熱・断熱効果のある塗装を施すことで、夏場の太陽光による熱の侵入を抑え、室内温度の上昇を防ぐことができます。スレート屋根の工場では、この対策で室温の上昇を5℃ほど抑えられた例もあり、空調負荷の軽減に直結します。

また、窓からの熱の出入りも侮れません。

断熱フィルムやブラインドを活用することで、夏の日射や冬の冷気を抑えられます。空調の設定温度を極端に変えなくても、建物側を整えることで、結果として電力消費を抑えることが可能になります。

照明で行う工場の電気代削減方法

7. LED照明への切替で工場の電気代を大きく削減

照明については、まだ蛍光灯や水銀灯を多く使っている工場であれば、LED化が最優先の選択肢になります。

LED照明は従来の蛍光灯に比べて消費電力が約半分、白熱灯と比べると約5分の1程度と言われており、点灯時間が長い工場ほど削減効果が大きくなります。

たとえば、40Wの蛍光灯を20W相当のLEDに交換し、年間3,000時間点灯すると仮定すると、1本あたりの削減量は年間60kWhです。電気単価を30円/kWhとすれば、1本につき年間約1,800円の削減になります。

これが数十本、数百本と積み上がれば、2〜3年で投資を回収できる計算になります。

さらに、LEDは寿命が長く、交換の手間や廃棄コストも減らせるため、単なる電気代削減以上のメリットがあります。高天井照明など、交換作業に足場や高所作業車が必要な場所では、メンテナンス性の向上という意味でも効果的です。

8. 明るさと点灯時間を見直す照明の電気代削減方法

LED化とあわせて、照明の使い方そのものを見直すことも重要です。

人がいないエリアは積極的に消灯する、定時後は自動的に照明が切れるようにタイマーを設定する、人感センサー付きの照明を共用部に導入するなど、少しの工夫で無駄な点灯時間を減らせます。

また、照明器具やカバーにホコリが溜まっていると、同じ電力を使っていても実際の明るさが落ちてしまい、その結果として照明を増やしてしまうことがあります。

定期的に清掃することで本来の明るさを保てば、必要以上に照明を増やさずに済みます。

工場の電気代削減で見落とされがちな待機電力・力率改善

9. 待機電力のカットでじわじわ効く電気代削減

工場では、多数の機器が常設されているため、「使っていないのにコンセントだけ差さっている」「夜間も主電源だけは入ったまま」という機器が少なからず存在します。1台あたりの待機電力はわずかでも、それが数十台、数百台と積み重なれば、年間で10万〜30万円規模のロスになることもあります。

始業前や終業後に主電源を一括で落とす運用を徹底する、タイマー付きの電源タップを活用するなど、待機電力に意識を向けるだけでも、じわじわと効果が積み上がっていきます。

10. 進相コンデンサで力率を改善し工場の電気料金を見直す

もう一つ見落としがちなのが「力率」です。力率とは、供給された電力のうち何%が有効に使われているかを示す指標で、モーターを多用する工場では、力率が低下しやすくなります。

力率が低いと、同じ仕事をするのにより大きな電力を契約しなければならず、「実際には使われていない電気」にも料金を支払うことになってしまいます。

進相コンデンサを導入して力率を85%以上に改善すると、電力会社の「力率割引」が適用され、基本料金が下がる場合があります。工場の規模によっては、年間数十万〜100万円近い削減につながった例もあり、比較的短期間で投資回収しやすい対策です。

電気料金の明細に力率が記載されている場合は、一度数値を確認し、改善余地がないかを検討してみるとよいでしょう。

関連記事:電気料金の力率割引をわかりやすく解説|計算式や改善方法もご紹介

自家消費型太陽光発電・蓄電池による工場の電気代削減方法

11. 工場と自家消費型太陽光発電の相性と電気代削減効果

工場は電力使用量が多いため、太陽光発電で発電した電力を自社で使う(自家消費)ことで、電力会社から購入する電力量を大幅に減らせます。

特に電気代の単価が上昇している近年では、電力の調達コストを直接下げられる有効な削減手段です。さらに、蓄電池を併用することで、昼間のピーク電力を抑えるデマンド対策にもつながり、基本料金削減にも貢献します。

工場が自家消費型太陽光発電と相性が良い主な理由は次の3点です。

理由1:広い屋根を活用できる

工場は建屋が大きく、100kW以上の太陽光パネルを設置しやすいため、発電効率を高めやすい環境にあります。

理由2:昼間の電力使用が多い

太陽光は日中の発電量が最も大きく、工場も稼働のピークが昼間に集中するため、発電した電気を無駄なく自家消費できます。

理由3:電気代削減効果が金額に表れやすい

年間1,000万円の電気代を支払う工場なら、太陽光により10〜20%の購入電力削減ができれば、年間100〜200万円のコスト削減が期待できます。

太陽光+蓄電池による追加メリット

太陽光発電は電気代を下げるだけでなく、多くの経営メリットがあります。

- 脱炭素・環境対応:自家消費によりCO₂排出量を削減、省エネ法対応やESG評価にも寄与

- 税制優遇の対象になる場合あり:特別償却、固定資産税の軽減措置など

- 空調負荷の軽減:屋根パネルが日射を遮り、夏場の温度上昇を抑制

- 蓄電池でデマンドや停電リスクに対応:ピークカットで基本料金削減、BCP(事業継続計画)対策にも有効

初期投資や日照条件によって効果は異なりますが、電力使用量が多い工場ほど長期的メリットは大きくなりやすい対策です。

補助金・税制優遇を活用した工場の電気代削減投資

補助金を活用した省エネ設備・太陽光導入の電気代削減

省エネ設備や太陽光発電、蓄電池の導入には、国や自治体の補助金を活用できる場合があります。補助率は設備費用の3分の1〜2分の1程度が目安で、採択されれば実質的な投資負担を大きく減らせます。

省エネ補助金では、LED照明や高効率空調、高効率モーターなどが対象になることが多く、あらかじめ登録された機器リストの中から選んで更新するタイプの制度もあります。太陽光や蓄電池についても、脱炭素や再エネ導入を目的とした補助が用意されることがあります。

設備投資を検討する際には、最初から「補助金なし」の前提で諦めるのではなく、「補助金を活用した場合の投資回収年数」と「活用しなかった場合」の両方を試算し、比較することが重要です。

補助金申請と電気代見直しを同時に進める際の注意点

多くの補助金は、申請書類の作成や省エネ効果の説明、完了報告など、一定の事務負担が伴います。初めての申請で、社内だけで完結させようとすると、時間と手間がかかる割に不採択になってしまうリスクもあります。

申請件数が多い制度や、競争率が高い枠に応募する場合には、実績のある専門家や、補助金に詳しい設備会社・コンサルタントと連携したほうが、結果的にはスムーズで、採択の可能性も高くなります。

工場の電気代削減ロードマップと電気代見直しの進め方

STEP1:見える化と運用改善で「使い方」を整える

最初の一歩は、電気料金明細や30分値データを整理し、電気の使われ方を「見える化」することです。

どの月・どの時間帯に使用量が多いのか、生産量との関係はどうか、どの設備が大きな電力を使っているのかを把握し、ムダな運転や極端なピークがないかを確認します。

そのうえで、設定温度の見直しや照明・機器の消し忘れ防止、フィルター清掃の徹底など、投資をほとんど伴わない運用改善から着手します。この段階だけでも、5〜10%程度の削減は十分に現実的です。

STEP2:小さな投資で効果の高い電気代削減方法を実行する

次の段階では、LED化やビニールカーテンによる区画制御、断熱フィルムの導入、デマンド監視装置やインバータの設置、進相コンデンサによる力率改善など、比較的小さな投資で効果が期待できる対策を検討します。

これらは、補助金を活用すれば投資負担を抑えつつ導入できる場合も多く、投資回収期間も2〜5年程度に収まることが少なくありません。

まずは「短期間で回収できるもの」から優先順位をつけると、社内の合意形成もしやすくなります。

STEP3:電力会社・料金プランの比較で工場の電気代を見直す【事例つき】

運用改善と小さな投資で一定の削減効果が見えてきたタイミング、もしくはその少し前の段階で、電力会社と料金プランの見直しに着手するのがおすすめです。

無料で実施できる取組のため、実務上も、多くの企業は設備投資より先に、契約内容の見直しから動き始めています。

具体的には、現在の契約電力や基本料金単価、電力量単価、燃料費調整のルール、市場連動の有無、契約期間・違約金などを整理し、自社の使用状況に合ったプランを複数の電力会社から比較します。「どのプランが一番安いか」だけでなく、「リスクをどの程度許容できるか」「容量拠出金や再エネ賦課金を含めてトータルでどうか」といった視点も重要です。

工場のコスト削減事例(1)工場の電気代削減見込額454万円|カンメタエンジニアリング株式会社様

原材料費や電気代、人件費の上昇により、多くの製造業が固定費の削減を迫られている中、大阪府富田林市で金属表面処理を行うカンメタエンジニアリング株式会社様も同様に電気代削減の対策を検討されていました。

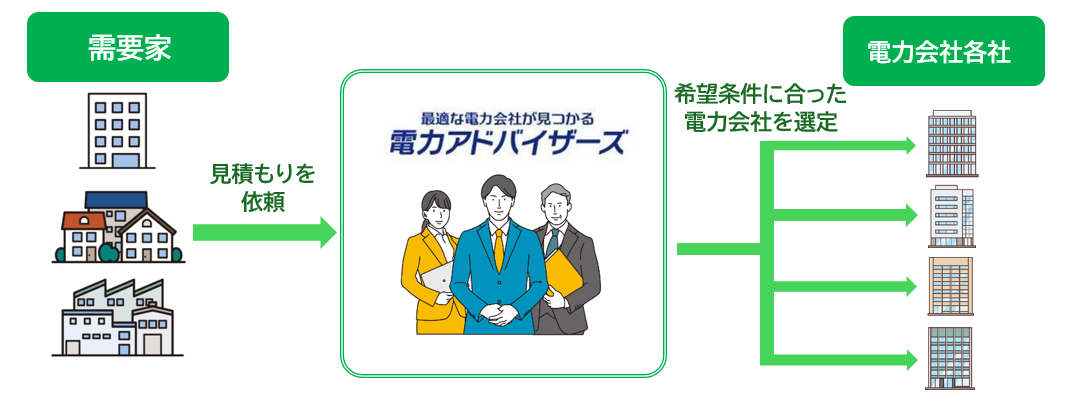

電気代の見直しを目的に、無料で実施できる電力アドバイザーズの一括見積もり比較サービスを利用されました。

過去12カ月分の電気料金明細を送るだけで比較が進み、上場企業や大手電力グループを含む複数社から提案を取得。その結果、年間約454万円(削減率 約35%)の電気代削減が見込める試算となりました。

「ここまで削減できるとは思わなかった」と同社は語り、契約条件の比較や申し込みまで無料でサポートされた点も高く評価されています。

関連記事:工場の電気代削減見込額454万円!関西電力と比較して35%削減|カンメタエンジニアリング株式会社様

工場のコスト削減事例(2)食品工場の電気代削減見込額410万円|キリンフーズ株式会社様

食品製造業では原材料費や人件費、水道光熱費が年々上昇し、販売価格へ転嫁しにくい状況が続いています。

特に電気代は法人割引の廃止や単価上昇が重なり、見直しの優先度が高い課題となっていました。以前、新電力に切り替えてコスト削減に成功した経験はあったものの、2021年の電力市場混乱で新電力の倒産や撤退が相次ぎ、不安から再び大手電力に戻った経緯があります。

その後、市場が落ち着き始めた頃に、取引先の紹介で電力アドバイザーズに相談されました。見積もりは過去12カ月分の電気料金明細を送るだけで完了し、複数社の料金体系や契約条件が分かりやすい一覧で提示されたことから、サービスの信頼性を実感。「完全無料」でサポートが受けられる点も安心材料となりました。

当初は慎重に様子を見ながら検討を進めましたが、九州電力の追加値上げ発表を機に、財務基盤が安定した電力会社への切り替えを決断。リスク面にも丁寧に説明があり、今後も継続的な見直しができる点を高く評価しています。

関連記事:食品工場の電気代削減見込額410万円!九州電力と比較して22%削減|キリンフーズ株式会社様

ここで単価を適切な水準に見直しておけば、その後に行う省エネ投資や太陽光発電の効果も、より分かりやすく数字に表れてきます。

STEP4:中長期の省エネ設備投資・太陽光導入まで見据えた電気代削減

最後のステップとして、中長期的な視点で、高効率設備や自家消費型太陽光発電、蓄電池などの導入を検討します。ここまでで「使用量のムダを減らし」「料金単価を見直す」土台ができていれば、どの程度の規模の設備投資が妥当か、どれくらいの期間で回収できそうか、といった判断もしやすくなります。

電気代の削減は、一度やって終わりではなく、継続的な改善のプロセスです。小さな運用改善から始めて、電力会社の見直しと設備投資をバランスよく組み合わせることで、無理なく、かつ確実に電気代を下げていくことができます。

さらに、お客様へ電力会社から直接連絡が入ることはなく、煩わしいやり取りの手間も不要です。

さらに、お客様へ電力会社から直接連絡が入ることはなく、煩わしいやり取りの手間も不要です。